预拌砂浆是将砂浆商品化的工厂化生产,它能更加充分大量使用工业废渣(如粉煤灰、钢渣、铁矿渣、硅粉等),减少这些废渣的对环境的污染和土地的占用。据2004年中国环境状况报告显示:全国工业固体废弃物产量为12亿吨,比上年增加20%,综合利用率为55.7%,在固体废料中煤矸石、粉煤灰、钢渣、硅铝渣、黄磷渣占了绝大部分,最近近十年中,由于商品砼发展使得粉煤灰废渣变成一种难得的再生资源。目前全国每年要使用几十亿吨建筑砂浆,随着预拌砂浆发展,如果充分使用好钢渣、铁渣。特别是硅铝渣在商砼及预拌砂浆中利用,可节省水泥用量10~15%,其经济和社会效益将会更为突出(详见《硅铝粉在预拌砂浆中的应用》)。另一方面充分使用工业废渣和荒石,能大量减少天然河砂的使用,将对环境与资源做出巨大贡献。

目前预拌砂浆的主要优点:⑴工厂化生产,产品质量有保证⑵产品种类多,规格齐全,能满足工程的各方面需求;⑶产品和易性好,方便砌筑、抹灰,为下一步泵送式、机械化施工打下了坚实的基础,并显著的提高了经济效益;⑷便于运输与储存,可减少材料损失与浪费;⑸有利于环境保护和文明施工,可充分利用工业废渣有利于循环经济;⑹适应发展散装水泥,实现物流文明化及时代的需要。

我国预拌砂浆已具有初步的现代化生产规模,但是在预拌砂浆输送、储存、运输、气送过程中使已混合好的砂浆产生不同程度离析。现场(工地)罐方面,虽然在其中装入挡风板,导向槽,降低砂浆在气体输送中离析程度,但是由于现场罐下端螺旋搅拌距离短(搅拌时间短),搅拌有效容积小,使砂浆出现不同程度离析在搅拌时不能得到改观;在工地上由于砂浆自身缺陷,以及搅拌不充分缺陷,造成砂浆假凝、分层,得不到理想的和易性及施工性能,使已初混合的砂浆须在楼层施工点再加水进行人工拌合后上墙面或地面施工;大幅度增加工人劳动强度及施工成本,影响施工文明。综合上述,目前砂浆品质急需提高。如何提高预拌砂浆品质,可从以下几点入手:

一、首先从预拌砂浆质量管理入手,保证砂浆生产—输送—运输—气送进现场罐的砂浆品质。特别是离析问题解决,必须抓好每个环节,有成品库及产品储存仓的企业,要有充分的机械措施以保证砂浆均衡,避免砂浆在提升机尾端造成较高落差;又要防止成品罐及储存仓内存料长期使用的可靠性,目前预拌砂浆技术服务中心有具体可行解决办法使砂浆的均衡性有一定保证。

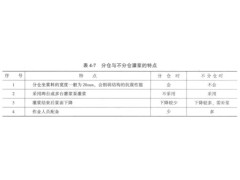

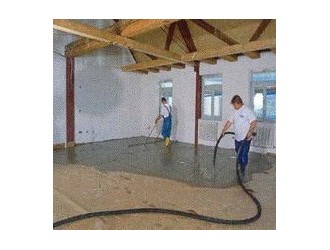

二、预拌砂浆运输问题。目前在我国多数采用散装汽车运输方式,这种运输方式简单,但在目前这种接料、装料及运输中难免会造成砂浆离析。若在装料及运输中没有强有力的管理手法和方法,砂浆离析问题将更为严重。具体来讲,散装车装砂浆时管理及收缩头长短:司机在装砂浆时为了多装,将散装车来回急刹车,使砂浆运动形成往复筛动,较粗骨料往下沉。最常见我们化验员在出厂砂浆抽样和工地抽样时,要用较长抽样器抽样。因为在车的表面约30公分都是粉料(水泥、粉煤灰、外加剂),砂浆分层十分严重,当预拌砂浆散装车到了工地,将车内砂浆用压缩气体注入到工地储存罐内,在现场罐内安置冲击挡板,使砂浆在压缩气体作用下在罐内不要造成较长流态距离。先不讨论现场罐内处置方式设计,首先在散装车内,预拌砂浆自身已不均匀,在气体输送中,由于砂浆比重、粒度相差较大,使得进到现场罐内预拌砂浆都有不同程度分层或离析:通过三个企业跟踪15个现场罐放料检测,每个罐放料断续5次,每个罐样5次都有不同程度差别(此差别反应在砂、水泥、外加剂的比例变化)。通过一系列技术指标检测和上墙试验,几种样的性能都有较大差别。以上均是同一规格、型号的产品。由于产品在混合机内抽样都较均匀,无分层或离析现象,但是产品在运动、搬运、储存中产生了离析,情况严重,分层度超过标准,表示砂浆易产生分层离析。不便于施工及水泥硬化;一般砌筑砂浆分层度不得大于30mm;分层度过小或者接近零的砂浆,虽其保水性很强,无分层离析现象,但这种砂浆往往胶凝材料用量过多,或细骨料过细,容易发生干缩裂缝,故通常砂浆分层度不宜小于10mm。所以目前工地上使用小车将现场搅拌砂浆装满一次后送入所使用楼层倒入地板上,加水用铲子再一次混合(搅拌)才能上墙使用。

针对此问题,国内已经研制出一种新型散装运输车。其卸料原理为:卸料时利用液压举升缸将罐体举起,物料呈山体滑坡态势,气浮式卸料原理只是在锥体局部范围内,通过吹入压缩空气在卸料口形成气垫,使浮化后的物料经管道均匀、平稳、快速卸料,避免产生物料本身之间的颗粒相互摩擦和大面积、长时间的搅动产生离析,空压机产生的压缩气体通过管道进入罐体尾部“奶嘴”式小气室,形成“气刀”,将尾部物料逐层排出,不影响物料结构,并形成二次混料。耗气量小,剩灰率低。由于以上特点,新型预拌砂浆运输车能有效解决预拌砂浆卸料过程中的离析问题。

三、现场罐下端螺旋支杆搅拌有效长度约为40公分,而螺旋的直径约为200mm。有效容积0.01256m3,在很不均匀的砂浆中,取很小量砂浆混合(搅拌)后使用性能:⑴没有较大代表性;⑵砂浆的物理性能极不稳定;⑶加水几秒钟就结束搅拌,水泥无法全面有效水化;⑷初搅拌时砂浆水灰比控制不好。结合以上四点,目前绝大多数现场工地都进行二次搅拌。要想在客服上述不利因素情况下,达到现场罐下端一次搅拌出合格砂浆,必须将现场罐进行改进。

现场罐内部结构,上端防尘垫设计可有效解决气灰分离,又可起到降低预拌砂浆流动速度,缩小流动距离,减少流动时间;下端搅拌螺旋采取双螺旋,加大搅拌预拌砂浆量,加长预拌砂浆搅拌时间,也好控制砂浆水灰比。这样设计现场罐可解决:

1、全段预拌砂浆适度离析和砂浆不均匀性可在罐内及加水搅拌中得到不同程度的改观。目前在同一品质的砂浆,通过罐储存和搅拌砂浆工作性能是完全不一样的。

2、由于加大搅拌量和搅拌时间加长,使得不均匀 砂浆由于搅拌量加大后均匀性有所提高,又由于加长搅拌时间,使得砂浆润湿程度更均匀,提高水泥正常水化性能,某种程度上克服上端预拌砂浆离析等导致砂浆产品质量差的缺点。具体方案可由四川省预拌砂浆技术服务中心商榷。

四、解决问题从源头抓起,预拌砂浆从原材料的采购到生产,直到出厂运输是一个系统的工作,这里只是围绕目前预拌砂浆使用主要出现的问题进行初步探讨。

着手预拌砂浆生产、运用在我国也算是较新的事物,需要广大建设工作者,特别是建筑设计、管理人员给予大力支持和帮助,更希望我们预拌砂浆企业广大职工与我们一道努力克服目前预拌砂浆中出现的问题,尽快完善,使我们的预拌砂浆沿着政府引导、城市和建筑施工文明健康轨道发展。在推动预拌砂浆现场施工机械化方向作出我们应有的贡献。

[参考文献]

[1]杨绍林 .建筑砂浆实用手册.中国建筑工业出版社. 2004(9).

[2]熊大玉 王晓虹 .混凝土外加剂 .化学工业出版社.2004(6).

[3]尤大晋 徐永红 .预拌砂浆实用技术.化学工业出版社2011(1).