由于混凝土在建筑中的大量使用,致使在短期内不可再生的天然砂资源日益短缺,许多地方甚至出现了供不应求的状况。天然砂价格飙升至每吨110多元,建筑成本大为提高。积极开发石屑砂、尾矿砂等人工砂在砼中的应用技术和途径具有一定的社会和经济效益。

马鞍山南山铁矿储有大量闲置废弃的尾矿,这些日积月累的尾矿占用土地、破坏土壤、瘀塞河道,二次扬尘还会污染环境。开发尾矿砂在建筑材料中的应用,不仅解决了天然集料濒临匮乏的问题,还开辟了冶金固废资源再生利用的新途径,减少了环境污染,可谓一举多得。

本文以铁矿尾矿砂作细集料,以不同的比率取代天然砂,进行了大流动性混凝土的配制研究。

一、试验部分

(一)原材料

通过适当的筛选处理,选用马钢南山铁矿尾矿砂作为原材料,其筛析结果和性能测试结果分别见表1与表2。

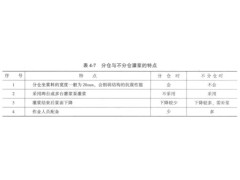

表1 尾矿砂筛析结果

|

筛孔/mm |

分计筛余率/% |

累计筛余率/% |

|

4.75 |

3.8 |

4 |

|

2.36 |

7.5 |

11 |

|

1.18 |

15.9 |

27 |

|

0.60 |

26.1 |

53 |

|

0.30 |

18.8 |

72 |

|

0.15 |

19.2 |

91 |

表2 尾矿砂性能指标

|

细度模数 |

硫化物及硫酸盐(以SO3计)/% |

氯离子/% |

亚甲蓝试验(MB值) |

|

2.4 |

0.07 |

0.016 |

1.1 |

|

中砂 |

合格 |

合格 |

合格 |

|

石粉含量/% |

碱-集料反应(快速法) |

放射性 |

|

|

内照射指数(IRA) |

外照射指数(Ir) |

||

|

3.8 |

无潜在危害 |

0.3 |

0.5 |

|

合格 |

合格 |

合格 |

合格 |

试验所用天然砂为马鞍山采石砂场江砂,Ⅱ区中砂,细度模数2.7。石子为5~31.5连续级配碎石。

水泥为马鞍山海螺水泥厂P.0 42.5级水泥,经检验合格。矿渣微粉为马钢嘉华S95级磨细矿渣,其技术指标见表3。

表3 矿渣微粉性能指标

|

密度/(g·cm-3) |

比表面积(m2·kg-1) |

活性指数/% |

流动度比/% |

含水量/% |

三氧化硫/% |

|

|

7d |

28d |

|||||

|

2.91 |

430 |

83 |

101 |

92 |

0.4 |

1.8 |

外加剂为苏州SM一1型高效减水剂。粉煤灰为马鞍山二电厂Ⅱ级灰。

(二)混合砂

尾矿砂分别以20%、40%、60%、80%和100%的比率取代天然砂,配制成混合砂,经筛分试验,均为Ⅱ区中砂。混合砂筛析结果见表4。

表4 混合砂筛析试验结果

|

掺入比/% |

筛分结果 |

|

|

级配区 |

细度模数 |

|

|

0 |

Ⅱ区 |

2.7 |

|

20 |

Ⅱ区 |

2.6 |

|

40 |

Ⅱ区 |

2.5 |

|

60 |

Ⅱ区 |

2.5 |

|

80 |

Ⅱ区 |

2.4 |

|

100 |

Ⅱ区 |

2.4 |

(三)混凝土配合比

采用事先调和好的混合砂,配制了C30, C40强度等级的大流动性砼。矿渣微粉以20%的比率内掺等量取代水泥。为改善砼和易性,外掺15%粉煤灰,外加剂掺1%。C30砼水胶比为0.52,砂率为41%;C40砼水胶比为0.42,砂率为39%。各材料用量(砼配合比)见表5。

表5 混凝土配合比

|

强度等级 |

掺入比/% |

细集料加入量/(kg·m-3) |

其他材料加入量/(kg·m-3) |

|

|

天然矿 |

尾矿砂 |

|||

|

C30 |

0 |

740 |

0 |

水175,水泥270,矿渣微粉67, 石子1065,粉煤灰51,外加剂3.37 |

|

20 |

592 |

148 |

||

|

40 |

444 |

296 |

||

|

60 |

296 |

444 |

||

|

80 |

148 |

592 |

||

|

100 |

0 |

740 |

||

|

C40 |

0 |

660 |

0 |

水180,水泥343,矿渣微粉86,石子1032,粉煤灰64,外加剂4.29 |

|

20 |

528 |

132 |

||

|

40 |

396 |

264 |

||

|

60 |

264 |

396 |

||

|

80 |

132 |

528 |

||

|

100 |

0 |

660 |

||

二、结果与讨论

(一)混凝土拌合物和易性

按照表5所示配合比,试拌了不同尾矿砂取代率下的砼,测得其拌合物和易性见表6。

表6 砼拌合物和易性测定结果

|

强度等级 |

尾矿砂取代率/% |

和易性 |

|

|

坍落度/mm |

粘聚性与保水性 |

||

|

C30 |

0 |

215 |

良好 |

|

20 |

210 |

良好 |

|

|

40 |

200 |

良好 |

|

|

60 |

200 |

较好 |

|

|

80 |

190 |

较好 |

|

|

100 |

185 |

较好 |

|

|

C40 |

0 |

210 |

良好 |

|

20 |

200 |

良好 |

|

|

40 |

200 |

良好 |

|

|

60 |

195 |

良好 |

|

|

80 |

185 |

较好 |

|

|

100 |

180 |

较好 |

|

由表6可知,①相同配比下的尾矿砂混凝土流动性略低于基准混凝土,且随着取代率的增加,坍落度呈逐渐减少的趋势。②尾矿砂砼的粘聚性和保水性均符合要求。

总体来看,各个取代率下的尾矿砂砼和易性与基准混凝土相当,能满足大流动性砼对工作性的要求。

分析认为:①尾矿砂多棱角,表面粗燥,不似天然砂光滑,随着掺人量的增加,细集料间以及细集料与水泥浆体之间的界面摩擦力也将增大,砼拌合物流动性逐渐下降。但另一方面,由于掺入了矿渣微粉和粉煤灰,它们都具有“形态效应”,即含有大量的微细颗粒,这些微细颗粒多为球形的玻璃微珠,广泛分布于水泥浆中,在细集料的接触点起“滚珠轴承”作用,也就是润滑作用很强,从而大大减少了浆体与集料间的界面摩擦,所以,即使在尾矿砂以较大的比率(80%,100%)取代天然砂时,仍能保证砼拌合物具有符合设计要求的大流动性。②由于尾矿砂生成条件和表面特征各异,颗粒级配和粗细程度等关键技术指标波动较大,其砼拌合物粘聚性与保水性往往不如天然砂。但由于本试验掺入了矿渣微粉和粉煤灰等磨细矿物掺合料,砼拌合物浆体丰富,浆体一集料比增大,能充分保证粗集料被浆体包裹而不外露,增强了砼拌合物的粘聚性。同时,矿渣微粉和粉煤灰具有“微集料效应”,其微细颗粒填充于水泥颗粒之中,提高了砼胶凝体系的密实性,形成的丰富浆体又能保证集料间的空隙被密实填充,提高了砼内部结构的密实性,有效堵截了砼内的泌水通道,减少了砼泌水,改善了砼的保水性。

总之,掺入粉煤灰、矿渣微粉等磨细掺合料,可以有效抵消尾矿砂取代天然砂时对砼和易性带来的不利影响。

(二)混凝土强度

按照表5所示配合比,成型了强度试验试件,标准养护至7d和28d,测其立方体抗压强度,结果见图1。

由图1可知,尾矿砂取代率在20%~100%时,C30与C40砼7d和28d强度与基准混凝土相当,有的还略高于基准混凝土,并且都达到了配制强度的要求。其实,尾矿砂取代天然砂对砼强度会更有利,因为尾矿砂表面粗糙、多棱角,与水泥浆的界面粘结力会高于表面光滑的天然砂。同时,尾矿砂里还含有少量石粉,能填充砼结构内部孔隙,提高了砼密实度,起到了微集料效应,对砼强度有利。

(三)坍落度经时损失

现代建筑多采用商品混凝土,商品混凝土从搅拌、运输到浇注约需1~2h,其间坍落度会随着时间的推移而逐渐减小,称为坍落度经时损失。如果坍落度损失过大,砼在浇注前就会失去应有的流动性,影响工程质量。

为检验尾矿砂对大流动性砼坍落度经时损失的影响,对C30掺入量分别为0、60%和100%的砼拌合物进行了坍落度经时损失试验,结果见图2。

由图2可知,在取代率为60%时,尾矿砂砼坍落度经时损失较小(与基准砼相当),1h后仍保持较大的流动性。由此可以认为,在尾矿砂取代率不大于60%时,其砼坍落度经时损失都不大。但尾矿砂取代率达到100%时,砼坍落度经时损失较大,40min左右就不能满足砼大流性的要求。

分析原因认为:①尾矿砂吸水率大于天然砂,所以,掺入量过大时,随着时间的推移,尾矿砂会吸收砼拌合物内较多的自由水,造成砼拌合物坍落度经时损失过大。②尾矿砂掺入量过大时,砼保水性稍差,水分易泌出并蒸发损失,造成砼拌合物坍落度经时损失过大。而在适宜的掺入量下,尾矿砂砼坍落度经时损失并不大,这是因为双掺的矿渣微粉与粉煤灰具有“形态效应”和“微集料效应”,可大幅度减少坍落度经时损失,从而有效地消除了尾矿砂对砼坍落度经时损失带来的负面影响。

三、尾矿砂砼生产与施工质量控制

由于天然砂紧缺及价格因素,人工砂被越来越多地应用到混凝土中。尾矿砂作为人工砂的一种,其在混凝土中的应用也常有报道。但尾矿砂存在自身缺陷,如吸水率大、空隙率大、多棱角和表面粗糙等。为保证质量,应特别加强尾矿砂砼生产与施工过程的质量控制。

(一)针对尾矿砂吸水率比较大的特点,为防止尾矿砂商品混凝土在高温季节经长距离运输或长时间停放时,坍落度经时损失过大,建议做到:①使用饱和面干的尾矿砂,以避免尾矿砂吸收大量的自由水,给坍落度带来较大的损失。②可用后掺法加入外加剂(减水剂、泵送剂等),以保证砼在浇注现场具有施工所要求的流动性。③在设计砼配合比时,根据实际情况(距离远近、气温高低、时间长短等),适当增大坍落度初始设计值,以补偿硷运输或施工过程中的坍落度经时损失。

(二)尾矿砂表面粗糙、空隙率大,为改善砼和易性,对尾矿砂砼应掺加一定量的矿物掺合料,如Ⅱ级以上粉煤灰、矿渣微粉等。

(三)尾矿砂砼保水性稍差,水分易泌出并蒸发损失,所以振捣要适度,切不可过振,并特别注意加强早期(7~14d内)的保温保湿养护,以防干裂。

四、结语

(一)用42.5级水泥,内掺20%矿渣微粉,外掺15%Ⅱ级粉煤灰和1%高效减水剂,水胶比分别为0.52和0.42,砂率分别为41%和3996,在尾矿砂以20%、40%、60%、80%和100%的比率取代天然砂时,均能配制出和易性与强度都能满足要求的C30、C40大流动性混凝土。因此,仅就砼和易性与强度两个重要指标而言,尾矿砂完全可以100%取代天然砂。

(二)对于需要长距离运输的流动性或大流动性商品混凝土来说,若考虑坍落度经时损失,尾矿砂取代率以不超过60%为宜,否则,坍落度经时损失较大,将不能满足流动性要求。

(三)配制尾矿砂混凝土,应掺加一定量的磨细矿物掺合料(如矿渣微粉、Ⅱ级以上粉煤灰等),以减少尾矿砂自身缺陷给砼和易性带来的不利影响。如实验通过内掺20%矿渣微粉,外掺15%的Ⅱ级粉煤灰,对改善砼和易性,降低坍落度经时损失起到了很好的作用。

(四)尾矿砂为人工砂的一种,常含有一定量的石粉,少量石粉可起到微集料效应,对砼有利。但石粉含量过大时,达到相同流动性的混凝土拌合物需水量大幅度增加,这不仅增加了水泥用量,提高了成本,也会加大砼干缩,劣化了砼综合性能。一般以石粉含量不超过5%为宜(满足Ⅱ类砂要求)。