下面是三篇国外文献中有关岩棉外保温系统耐久性的内容

(1)“岩棉外保温系统中温度和相对湿度对岩棉耐久性的影响”[1]

当外保温系统做在含有施工水分的外墙上时,保温材料在墙体干燥阶段含湿量会增大,斜风雨也可 引起含湿量在短期内的增加。如果高温同时出现,就可能影响保温材料的耐久性。

本文目的是通过计算机模拟预测在三个不同地区(欧洲北部、中部和南部)自然气候条件下出现在外保温系统中的湿度和温度作用。通过与现场试验的对比,可以确定在欧洲气候条件下外保温系统保温材 料中产生的最大热湿负荷。这些最大热湿负荷即可作为评价试验室保温材料耐久性试验条件的基础。

本文目的是通过计算机模拟预测在三个不同地区(欧洲北部、中部和南部)自然气候条件下出现在外保温系统中的湿度和温度作用。通过与现场试验的对比,可以确定在欧洲气候条件下外保温系统保温材 料中产生的最大热湿负荷。这些最大热湿负荷即可作为评价试验室保温材料耐久性试验条件的基础。

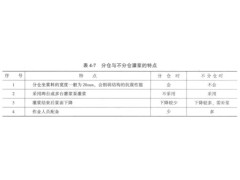

表2 潮湿状态下岩棉抗拉强度保留率试验室试验和工程现场试验结果(新材料为100%)

|

岩棉类型

|

新材料

|

北方

试验方法

|

水槽法

|

工程现场试验(施工后的月份)

|

||||

|

1

|

4

|

11

|

18

|

30

|

||||

|

岩棉板

|

100%

|

37%

|

44%

|

67%

|

51%

|

69%

|

61%

|

79%

|

|

岩棉条

|

100%

|

35%

|

43%

|

--

|

80%

|

100%

|

97%

|

100%

|

说明:

①北方试验方法——EOTA ETAG004,方法 a):将岩棉板在(70±2)℃和(95±5)%RH的气候调节箱内分别放置7 天,再在(23±2)℃和(50±5)%RH的条件下放置7 天;

②水槽法——EOTA ETAG 004,方法b):将岩棉板在由一个(60±5)℃温度的水槽所蒸发的水蒸气 里放置5 天,然后试样在密封的塑料袋中在(23±2)℃下放置7 天或28天;

③工程现场试验(施工后第1、4、11、18和30个月),地点在Holzkirchen,西向外立面,开始于1998年4 月。

岩棉板纤维方向平行于墙面,抗拉强度很大程度上受粘结料的影响,而岩棉条纤维方向垂直于墙面, 抗拉强度主要取决于纤维自身的强度。因此,新的岩棉条抗拉强度平均值为89kN/m2,而岩棉板只有12.7kN/m2。岩棉条远远高于岩棉板。

由表 2可以看出,现场放置条件下的试验结果明显高于试验室条件。现场结果最低值出现在第4个 月,此后抗拉强度又开始升高,第4 个月后岩棉板为51 %,至第30个月后上升至79%。

对于岩棉板,试验室结果与现场结果相差更大,现场结果似乎只有很小降低。因此,强度的降低似 乎是由于建设过程和主体结构干燥阶段相对湿度和温度超过某个水平而造成的。随着主体结构的逐渐干 燥,岩棉的强度似乎又在增加,至少在4 个月后没有观察到这两种材料的抗拉强度在进一步降低。

结论:

研究结果表明,外保温系统中的岩棉保温层中会出现强烈变化的湿度破坏力。相对湿度和温度的最高值出现在岩棉与外抹面层界面。然而,即使是在最不利的Holzkirchen地区,高温(>30℃)和高相对 湿度(>95%RH)同时出现的时间也是很短的,而且高的绝对湿度会立即造成水分向低绝对湿度处的强烈 扩散迁移。因此,岩棉中危险的热湿破坏力会因其具有很高的水蒸气渗透性而迅速减低。

在极端湿度条件和超过 50℃的温度条件下进行的稳态试验不能代表在欧洲气候条件下外保温系统保温层中的实际情况,并且由此得出的抗拉强度显著低于实际条件下的强度。现场试验结果表明,抗拉强度的降低出现在施工后的第1 个月至第4 个月,在此后的月份里未观察到强度的进一步降低。这就是说,认为试验室试验代表加速气候老化试验的观点需要进一步深入分析,并且那种不切实际的过高的温度和相对湿度试验条件或许应该被更符合实际的试验条件所取代。将来,热湿模拟的应用可能有助于试验室加速气 候老化试验条件的确定。

研究结果表明,外保温系统中的岩棉保温层中会出现强烈变化的湿度破坏力。相对湿度和温度的最高值出现在岩棉与外抹面层界面。然而,即使是在最不利的Holzkirchen地区,高温(>30℃)和高相对 湿度(>95%RH)同时出现的时间也是很短的,而且高的绝对湿度会立即造成水分向低绝对湿度处的强烈 扩散迁移。因此,岩棉中危险的热湿破坏力会因其具有很高的水蒸气渗透性而迅速减低。

在极端湿度条件和超过 50℃的温度条件下进行的稳态试验不能代表在欧洲气候条件下外保温系统保温层中的实际情况,并且由此得出的抗拉强度显著低于实际条件下的强度。现场试验结果表明,抗拉强度的降低出现在施工后的第1 个月至第4 个月,在此后的月份里未观察到强度的进一步降低。这就是说,认为试验室试验代表加速气候老化试验的观点需要进一步深入分析,并且那种不切实际的过高的温度和相对湿度试验条件或许应该被更符合实际的试验条件所取代。将来,热湿模拟的应用可能有助于试验室加速气 候老化试验条件的确定。

(2)《矿物纤维保温材料的退变》[2]

该文作者将散棉浸泡在不同温度的液态水中或置于饱和水蒸气环境下进行试验,下表列出了在不同 温度和暴露时间下试样的变化形态,表中 1,2,3号试样为不同牌号的岩棉,4号试样为玻璃棉。

|

加热温度 (℃)

|

暴露时间 (天)

|

材料破碎检测

|

|||

|

蒸汽

|

液态水

|

||||

|

试样编号

|

变化形态

|

试样编号

|

变化形态

|

||

|

25

|

240

|

1,2

|

无变化

|

1,2

|

用手摇动碎断

|

|

45

|

120

|

1,2,3

|

表面变化

|

1,2

|

用手摇动碎断

|

|

60

|

90

|

1,2,3

|

用手指捻即碎

|

1,2

|

用手摇动碎断

|

|

75

|

40

|

1,2,3

|

用手指捻即碎

|

1,2

|

用手摇动碎断

|

|

85

|

27

|

1,2,3

|

用手指捻即碎

|

1,2

|

不用手摇即碎

|

|

94

|

14

|

1,2,3

|

用手指捻即碎

|

1,2,3

|

不用手摇即碎

|

|

100

|

14

|

1,2,3

|

用手指捻即碎

|

1,2,3

|

不用手摇即碎

|

|

100

|

120

|

4

|

玻璃纤维,

用手捻部分碎断

|

4

|

玻璃纤维,

用手摇动未碎

|

以下图片为各种试验条件下试样的扫描电子显微镜照片

图 1 正常状况下矿物纤维光滑、无缺陷的表面

图4 45℃水中浸泡 4个月,岩棉纤维表面因受到侵蚀而变粗糙

图 5 100℃水中浸泡 14天,岩棉纤维表面的网状或蜂窝状结构

图7 60℃水蒸气中浸泡3个月,岩棉纤维上有裂痕,表面有外来物质

图 6 45℃水蒸气中浸泡4个月, 岩棉纤维表面有大量斑点或沉积物

(3)《外保温系统的长期使用性能》[3]

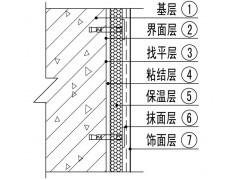

自1975年以来,佛朗霍夫建筑物理研究所对一大批做了外保温的多层住宅进行了数次检查。本文主 要给出对中欧地区具有外保温系统的楼房所做的定期检查的结果。其中,1989年和 2004年对以矿物棉为 保温材料的外保温系统进行了类似的评估,结果见下表和图片。

表中的两栋建筑,在1986和1985年做了岩棉外保温,至今已使用23年以上,仍然完好。

|

检查

对象 编号

|

区域

|

地址 建筑物用途

|

绝热材料种类和 厚度

|

施工年份

|

刷新

|

有无缺陷

|

|

|

建筑物

|

外保温

|

||||||

|

16

|

慕尼黑

|

Burgkmaierstr.9

老年人住宅

|

矿物棉

60mm

|

1960

|

1986

|

无

|

无

|

|

18

|

SchleiSheimerstr.393

仓库

|

矿物棉

60mm

|

1945

|

1985

|

无

|

无

|

|

16号检查对象(位于慕尼黑的老年人住宅)在做外保温3年后的1989年西立面的状况示于左图,那时并 不存在可见缺陷。在此后15年的2004年检查期间,可清楚地看到有霉菌形成(右图)

参考文献:

[1] D.Zirkelbach,A.Holm,H.M.K¨1nze,“Influence oftemperatureandrelativehumidityonthe durabilityofmineralwoolinETICS”,10DBMC InternationalConferenceOnDurabilityofBuilding

Materials and Components LYON [France] 17-20April 2005

[2]Low,N.M.P.,”MaterialDegradation ofThermalInsulatingMineralFibers”,ThermalInsulation: Materials and Systems,ASTM STP922

[3]  , “LONG-TERM PERFORMANCE OF EXTERNALTHERMALINSULATION SYSTEMS (ETICS)”,Fraunhofer-Institute for Building Physics

, “LONG-TERM PERFORMANCE OF EXTERNALTHERMALINSULATION SYSTEMS (ETICS)”,Fraunhofer-Institute for Building Physics